- Barajar

ActivarDesactivar

- Alphabetizar

ActivarDesactivar

- Frente Primero

ActivarDesactivar

- Ambos lados

ActivarDesactivar

- Leer

ActivarDesactivar

Leyendo...

Cómo estudiar sus tarjetas

Teclas de Derecha/Izquierda: Navegar entre tarjetas.tecla derechatecla izquierda

Teclas Arriba/Abajo: Colvea la carta entre frente y dorso.tecla abajotecla arriba

Tecla H: Muestra pista (3er lado).tecla h

Tecla N: Lea el texto en voz.tecla n

![]()

Boton play

![]()

Boton play

![]()

13 Cartas en este set

- Frente

- Atrás

|

Denominación de "Distribución en planta"

|

- Layout: Disposición, presentación, composición, formato, trazado de un plan. Systematic Layout Planning

- Distribución en planta: referido a la proyección ortogonal en planta, es la que aporta normalmente mayor información en una instalación industrial |

|

¿Cuál es el origen de la necesidad de abordar el diseño o rediseño de la distribución en planta?

|

- Proyecto de una planta completamente nueva

- Expansión o traslado de una planta ya existente - Reordenamiento de una planta existente - Ajustes menores en la distribución existente Estudio de viabilidad->Anteproyecto (Layout preliminar)->Proyecto (Layout de detalle) |

|

Tipos de Industria

|

- Industrias monolineales: fábricas de harina, cemento, laminados

- Industrias convergentes: fabricación en serie de zapatos, montaje automóviles - Industrias divergentes: industrias de abonos, destilerías - Industrias convergentes y divergentes: chocolaterías |

|

Organización de la producción

|

- Distribución en línea, en cadena o distribución por producto: Ind. Química

- Distribución por proceso o distribución funcional: talleres - Distribución de posición o localización fija: astilleros - Distribución por células de fabricación: automóviles |

|

Ventajas y desventajas de la distribución en línea

|

Ventajas:

- Flujo lógico y suave - Disminución del trabajo en proceso (WIP) - Disminución del tiempo de producción - Líneas de flujo menores, precisa menor manejo de materiales - No precisa operarios especializados - Planificación de la producción y sistemas de control más simples Desventajas: - Mayores inversiones en maquinaria - Rotura de una máquina supone la parada de la línea - Un cambio en el producto implica grandes alteraciones - Ciclo de producción determinado por el cuello de botella - Supervisión no especializada |

|

Ventajas y desventajas de la distribución funcional

|

Ventajas:

- Se utilizan máquinas universales, más económicas - Mejor utilización de máquinas - Se requieren menos máquinas, menos costes de inversión - Aumento de la flexibilidad - Permite la supervisión especializada Desventajas: - Líneas de flujo mayores, manejo de materiales más caro - Planificación de la producción y sitemas de control complejos - Tiempo de producción mayores - Aumento del trabajo en proceso (WIP - Precisa operarios especializados |

|

Ventajas y desventajas de la distribución de localización fija

|

Ventajas:

- Mínimo movimiento de materiales - Continuidad de operaciones, niveles de responsabilidad reducidas - Muy alta flexibilidad - Centros de producción independientes Desventajas: - Gran movimiento de equipos y personal - Duplicación de equipos - Muy bajos ratios de utilización de los equipos - Sólo se debe implementar cuando sea estrictamente necesario |

|

Ventajas y desventajas de la distribución por células de fabricación

|

Ventajas:

- Se incrementa la utilización de máquinas - Es un compromiso entre la distribución en línea y la funcional - Equipos de propósito general - Suaviza las líneas de flujo Desventajas: - Requiere supervisión general - Mayores niveles de especialización de operarios - Puede ser necesario almacenamiento para el trabajo en proceso (WIP) - Menores ratios de utilización de máquina que la distribución funcional |

|

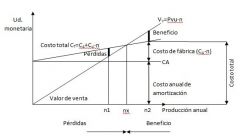

Análisis de la rentabilidad de una instalación

|

|

|

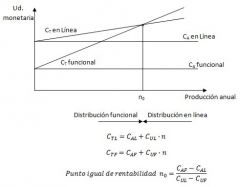

Análisis de la rentabilidad aplicada a la distribución en planta

|

|

|

Métodos tradicionales para el diseño de la Distribución en Planta y compararlos con el método sistemático (SLP)

|

Procedimientos tradiciones: diagrama del proceso, diagrama de recorridos, diagrama de hilos.

Procedimientos tradicionales: - No existen reglas - Requiere una amplia experiencia - No permite una reflexión crítica global sobre todos los condicionantes Método SLP - Existe una heurística para conducir el diseño - Permite su aplicación inmediata - Permite una valoración de la optimización global conseguida - Posibilita al investigación para la mejora del método. |

|

Fases del Método SLP. Principios para el diseño y la selección y Factores a considerar

|

Fases:

- Análisis producto-cantidad - Cuantificar el flujo de materiales entre actividades - Crear matriz relación de actividades - Construir el diagrama de relaciones - Determinar los requerimientos de espacio - Crear el diagrama de relación de espacios - Crear alternativas de distribución, evaluar y seleccionar - Diseño de detalle Principios: - Principio de integración total o de unidad total - Principio de la mínima distancia - Principio del recorrido - Principio del espacio cúbico - Principio de satisfacción y seguridad - Principio de flexibilidad Factores: - F. material - F. movimientos - F. edificio - F. maquinaria - F. espera - F. cambio - F. hombres - F. servicio |

|

Conclusiones del SLP

|

- La distribución en planta constituye el tercer factor de importancia en cuanto a la posibilidad de mejora de una instalación industrial

- Existen otros métodos para su diseño que no hemos expuesto - A continuación se procedería al diseño de las instalaciones y edificios industriales |